共商攀枝花市固廢綜合利用十四五研發方向

10月25日15:00攀枝花市藍鼎環保科技有限公司(以下簡稱攀藍鼎)受邀在四川釩鈦產業技術研究院參加攀枝花市固廢綜合利用十四五研發方向討論會,受邀參加本次討論會的企業還有:鋼城集團環業有限公司、攀枝花市潤澤建材有限公司。攀藍鼎參加人員為生產部部長崔偉和副部長王森林。

參加本次討論會的重要嘉賓有:重慶大學白晨光院士,重慶大學余文軸和游志雄教授,四川釩鈦產業技術研究院羅昌軼局長和曾志勇部長,攀枝花市科技局張江平科長,攀鋼研究院仁艷麗主任等。

會上攀藍鼎部長崔偉詳細介紹了目前攀藍鼎幾套脫硫運行情況。2013年12月份攀藍鼎與攀鋼釩集團率先在6#燒結煙氣脫硫項目中采取BOO(建設、運營和擁有)模式,引入第三方環保管家治理燒結機煙氣。該模式徹底將之前誰污染、誰治理的模式打破,轉為誰污染、誰出錢、第三方治理的模式。6#燒結機脫硫項目的穩定運行,既減輕了攀鋼釩煉鐵廠環保運行的壓力,又節約了脫硫運行費用。于是分別在2014年1月和2015年5月又將1#和2#的360m2燒結機以BOO模式交由攀藍鼎進行燒結煙氣脫硫系統建設和運行。

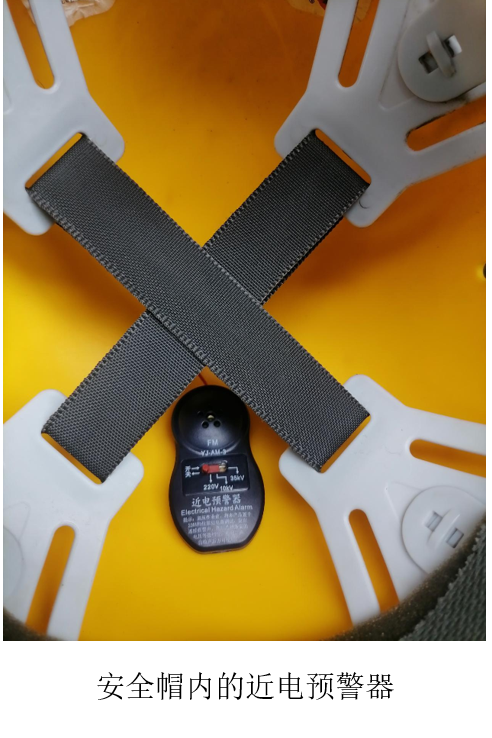

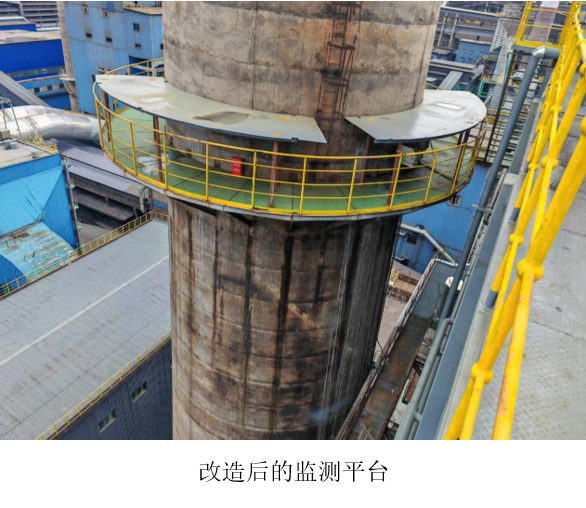

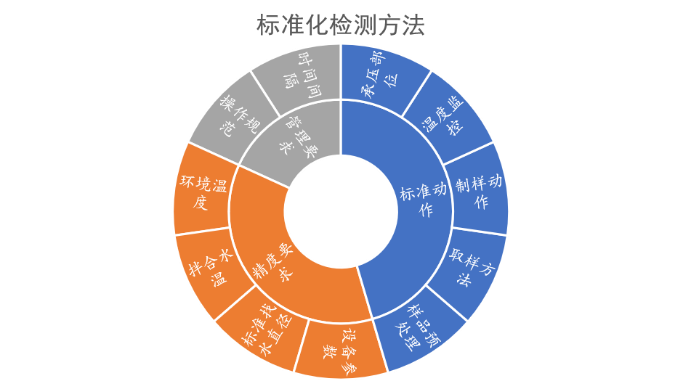

1#、2#和6#燒結機煙氣脫硫項目均采用國內成熟的石灰石—石膏法脫硫工藝,該工藝成熟、運行穩定,成本低廉,但是用在攀鋼釩燒結機煙氣脫硫項目中還是存在很多技術難點。首先攀鋼釩煉鐵廠燒結煙氣中二氧化硫含量高,最高濃度達10000mg/Nm3,在全世界范圍內實屬罕見。其次二氧化硫濃度波動大,不穩定,波動幅度達到3000-5000mg/Nm3。為了將如此高濃度二氧化硫降至200mg/Nm3以下,攀藍鼎組織脫硫專家,吸收全國脫硫先進技術,對吸收塔內部結構進行改造升級,安裝智能化監測設備,同時生產控制上實行精細化管理,制定嚴格的操作規程和管理制度,順利達到環保排放要求指標。

隨著三套脫硫系統的運行,優質副產物石膏年產量高達30萬噸,為了對副產物進行資源化再利用,攀藍鼎在2016年成立四川藍鼎新材料有限公司,專門利用脫硫石膏生產建筑石膏粉,該生產線于2016年9月建成,設計年產建筑石膏粉10萬噸,每年消耗脫硫石膏13萬噸。該生產線采用國內先進的二步法間接加熱生產工藝,產品質量穩定,強度高。為了擴大建筑石膏粉銷量同時提升產品附加值,2017年6月四川藍鼎新材料有限公司建成一條年產5萬噸石膏砂漿生產線,目前藍花楹品牌石膏砂漿已與國內一線房地產開發商萬科、龍湖、碧桂園、金科等合作,進入其集采中心,產品主要銷往成都、西安、重慶、昆明和貴陽等地。

隨著環保政策對排放指標的要求越來越嚴,全國提倡鋼鐵行業在2025年之前全部實行超低排放。攀枝花作為國內優秀的旅游城市,空氣質量在全國名列前茅,市政府要求攀鋼在燒結煙氣脫硫項目中率先實行超低排放改造,為其他企業樹立標桿。攀鋼作為攀枝花最大的國有企業,在環保減排上帶頭實行超低排放改造,攀藍鼎經過60天奮戰,2018年9月3#燒結機超低排放改造完畢,出口二氧化硫指標穩定控制在35mg/Nm3以內。同年12月攀藍鼎又成功建設攀枝花鋼城集團球團廠煙氣脫硫超低排放系統。至此,攀藍鼎旗下一共5套高濃度煙氣脫硫系統,其中兩套達到超低排放標準,同時配套建設石膏綜合處置生產線一條。

白院士聽完攀藍鼎部長崔偉發言后,首先肯定了藍鼎公司在攀枝花環境治理方面做出的努力和取得的一系列成果,其次鼓勵我們在燒結煙氣脫硫工藝中不斷進行技術創新和管理模式創新,總結經驗,全國推廣。最后對石膏綜合利用項目取得的成績大加贊賞,石膏綜合處理一直以來就是濕法脫硫項目穩定運行的關鍵,只有上下產業鏈全部打通,企業才能持久發展。

最后白院士建議我們將脫硫和石膏綜合處理工藝上的創新、管理模式上的創新和運行過程中存在的技術難題進行總結,申報十四五固廢綜合利用研發課題,爭取國家資金支持。

記者:王森林